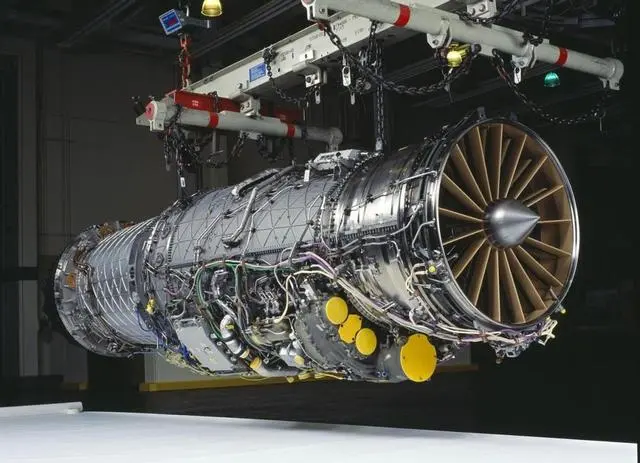

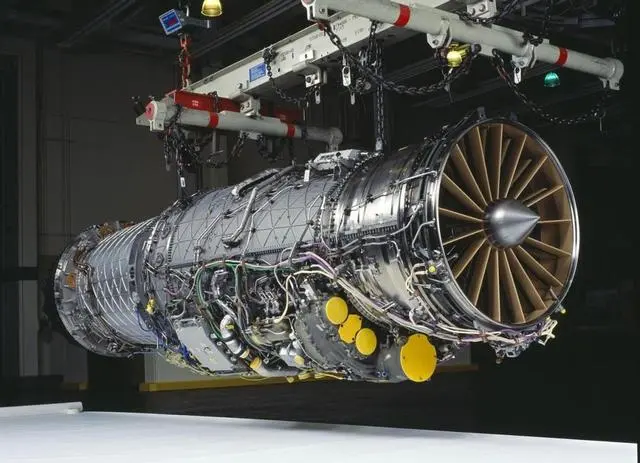

航空发动机作为飞机的心脏,是航空工业中技术难度最大、要求最高的部件之一。而高温合金是航空发动机领域的核心战略资源,也是决定航空发动机性能的重要瓶颈。高温合金作为一种能在600°C以上及一定应力条件下长期工作的金属材料,很好地满足了现代航空发动机对材料的苛刻要求,因此成为航空发动机热端部件不可替代的关键材料。随着航空装备的快速发展,对配套航空发动机的需求不断增长。高性能高温合金的研制是国内航空发动机产业的短板之一,国内目前仅有少数公司具备批量生产的能力,供需缺口巨大,国产替代空间十分广阔。

高温合金是一种特殊的金属材料,拥有卓越的高温强度、出色的抗氧化与耐腐蚀能力,以及良好的疲劳性能和断裂韧性等全面的综合性能。从我国高温合金的应用结构来看,航空航天领域是其最大的应用领域,占比高达55%。高温合金在航空发动机的制造中发挥着至关重要的作用,是构成燃料室、导向器、涡轮叶片和涡轮盘等热端部件的关键材料,同时也是航天火箭发动机高温部件的不可或缺的材料。由于航空发动机中的高温合金经常需要在接近或超越其极限性能的条件下运行,因此对合金的各项性能都提出了极高的要求。

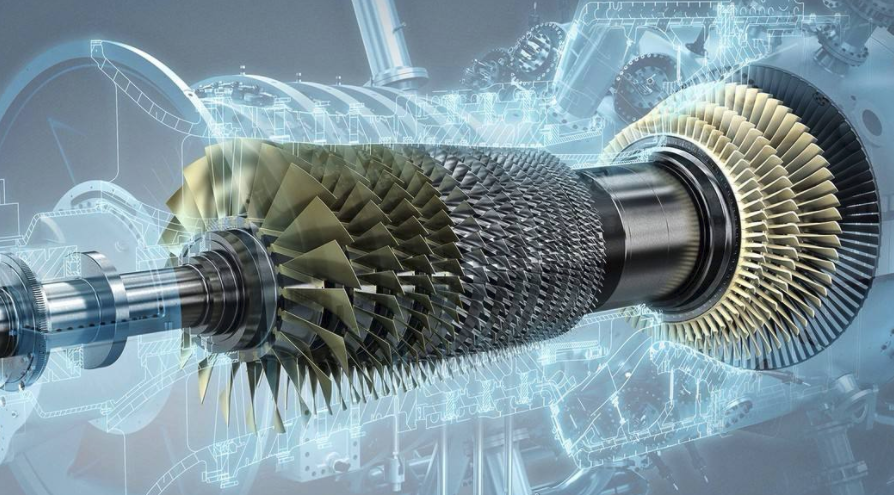

根据基体元素的不同,高温合金可以分为铁基、镍基和钴基三类。从类型上来看,高温合金主要可以分为铸造高温合金、变形高温合金以及粉末高温合金这三大类。

其中,变形高温合金在所有高温合金中的占比高达70%,铸造高温合金占20%。铸造高温合金主要用于涡轮叶片和特定的机匣部分;粉末高温合金则专用于涡轮盘的制作。而压气机、燃烧室、机匣等大部分结构件都是采用变形高温合金制造的,因此其使用量相对较大。此外,高温合金还广泛应用于工业燃气轮机、能源、化工等领域,作为高温耐蚀部件的主要材料,对国民经济的发展起着重要的支撑作用。

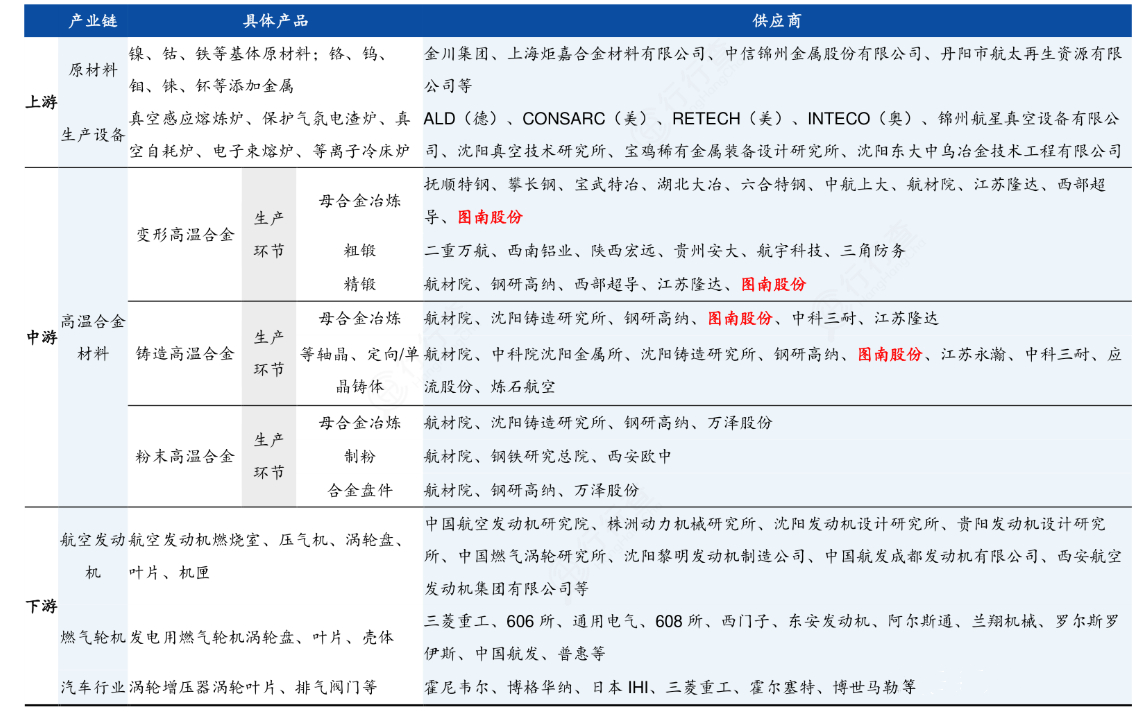

高温合金制造位于航发产业链的中上游环节,将镍、钴、钼、铼等金属原料经过熔炼处理,形成合金后交付给锻造或铸造厂,从而在产业链中起到了承上启下的关键作用。高温合金的产业链包括上游的高温合金冶炼,中游零部件毛坯件成形环节,下游的成品零部件加工、零部件组装和设备总装环节。全球存在数百家制造高温合金熔炼设备的企业,其中一些知名的设备供应商包括德国的ALD、美国应达集团旗下的CONSARC(康萨克),以及奥地利的因泰克(INTECO)公司等,国内主要高温合金熔炼设备厂商有锦州航星真空设备、沈阳真空技术研究所、宝鸡稀有金属装备设计研制所、沈阳东大工业炉、爱力德欣安真空设备、合智熔炼装备等。资料来源:国元证券研究所

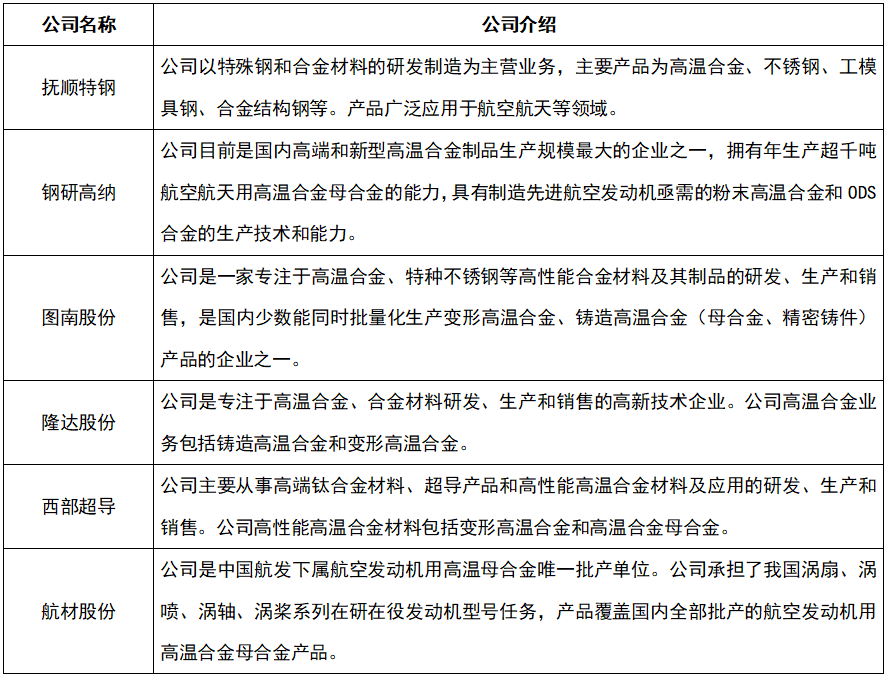

长期以来,我国高温合金的供应量无法满足国内需求,依赖进口的程度较高,目前仍有约40%的用量需要依赖进口。当前,我国高温合金行业面临的主要挑战之一是减少对进口的依赖,并加快国产替代的进程。我国高温合金制造的现状是企业数量相对较少,整体产能和产量有限,市场格局相对稳固,主要竞争存在于现有企业之间。国内从事高温合金生产的企主要包括特钢生产企业、科研院所及相关企业,以及少量的民营企业。特钢生产企业以抚顺特钢、宝武特冶、长城特钢等为代表;新兴的变形高温合金厂商如图南股份、西部超导、中信特钢、广大特材等;而铸造高温合金母合金企业的代表有航材院、钢研高纳、中科院金属所、图南股份、江苏隆达等。

当前我国自主研发的C919大飞机商业进程加速,有望带动产业链下上游各环节全面发展。航空发动机作为大飞机产业链的核心环节有望迎来广阔的市场机遇,而高温合金作为发动机上游关键材料有望加速国产替代。